چالش پذیرایی در ارتفاع 30 هزار پایی! + عکس

بررسی اهمیت و چگونگی حفظ زنجیره سرد نگهداری مواد غذایی در خطوط هوایی

پذیرایی از تعداد زیادی میهمان می تواند کار دشواری باشد، اما انجام آن در آسمان چالش بسیار بزرگ تری است. نهادهای نظارتی هوانوردی تجاری در مورد ایمنی و حفظ کیفیت مواد غذایی بسیار سختگیرانه عمل می کنند. بر اساس استانداردهای سختگیرانه این صنعت، بازرسین آموزش دیده بهداشت و متخصصان کنترل کیفیت همواره در آشپزخانه های صنعتی مجهز کترینگ هوایی مستقر هستند و زنجیره سرمایی اقلام پذیرایی فسادپذیر را به صورت مرتب با استفاده از ابزارهای ویژه و روش های علمی نوین زمان سنجی، دماسنجی و رطوبت سنجی، از مراحل تامین، حمل و سپس نگهداری مواد اولیه در یخچال های بالای صفر یا فریزرهای مخصوص زیر صفر درجه تا زمان پخت، تقسیم، بسته بندی، خنک کردن نهایی و سپس خروج از درب مجموعه و نهایتاً رسیدن این اقلام به پای پروازها پایش و کنترل می کنند. با این وجود، به لحاظ برخی محدودیت های فعلی، ادامه این روند کنترلی از زمان بارگیری مواد غذایی در هواپیما تا زمان سرو آن برای مسافران مقدور نیست و لذا خطر فساد مواد غذایی خصوصاً در پروازهایی که ناخواسته با تاخیر طولانی مواجه می شوند، به شدت بالا می رود. در این یادداشت به مطالعه و بررسی اجمالی الزامات، چالش ها و نیز اقدامات انجام گرفته در حوزه خدمات کترینگ هوایی خواهیم پرداخت تا نهایتاً به ارائه راهکارهای اجرایی و عملی مناسب برای حل بخشی از مشکلات این صنعت برسیم.

به گزارش تین نیوز به نقل از ترابران، امروزه به لطف لزوم پیاده سازی استاندارد مواد غذایی HACCP که توسط انجمن بین المللی خدمات پرواز (IFSA) ایجاد شده، روش های اجرایی رعایت الزامات ایمنی و بهداشت غذایی با استفاده از دستورالعمل های مربوط به پایش و کنترل دما، از زمان تهیه در آشپزخانه های زمینی کترینگ تا هنگام پذیرایی در هواپیما بهبود مستمری پیدا کرده است.

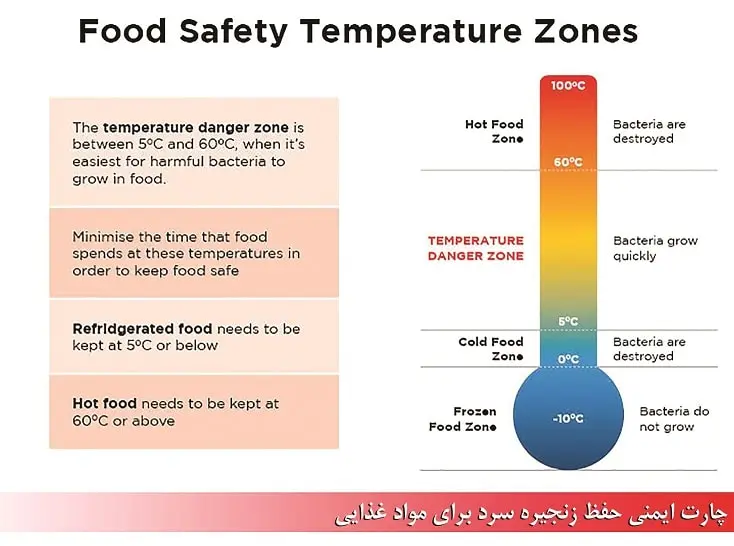

بر اساس این روش های اجرایی و دستورالعمل ها، خطوط هوایی برای نگهداری مواد و محتویات غذایی فسادپذیر می بایست محدوده دمای کمتر از 4 یا 8 درجه سانتی گراد (بسته به منطقه جغرافیایی) را تا یک ساعت قبل از سرو غذا حفظ و رعایت کنند؛ چراکه در غیر این صورت مواد غذایی به لحاظ استانداردهای مربوطه غیرقابل مصرف محسوب شده و باید دور ریخته شوند. هدف از وضع این مقررات، کاهش خطر تشکیل کانون های آلودگی میکروبی و قارچی، تکثیر باکتری ها و یا تجزیه و فساد مواد غذایی مورد استفاده در هواپیما به کمترین میزان ممکن است.

زنجیره عملیات لجستیک کترینگ

آشپزخانه های صنعتی کترینگ خطوط هوایی با رعایت کامل اصول و مقررات بهداشتی مقادیر زیادی از انواع اقلام غذایی، اعم از میان وعده و وعده کامل را به صورت یکجا تهیه می کنند که پس از بسته بندی، در ترولی های مخصوص پذیرایی هوایی بارگیری شده و برابر دستورالعمل های ایمنی و استاندارد مواد غذایی HACCP در یخچال های ویژه و در دمای کمتر از 4 درجه سانتی گراد نگهداری می شوند. سپس در بازه زمانی 1 تا 3 ساعت قبل از پروازها، این ترولی ها از منطقه خنک آشپزخانه خارج شده و سریعاً به کامیون های مجهز به یخچال و بالابر کترینگ منتقل می شوند تا نهایتاً به آشپزخانه هواپیما (Galley) رسیده و در فضاهای مخصوص به خود جایگذاری شوند.

طراحی یک سیستم هوشمند و اقتصادی برای پایش و کنترل مستمر زنجیره سرمایی اقلام غذایی در حین پروازها با قابلیت استفاده مکرر و بدون محدودیت، از نیازهای فعلی صنعت کترینگ هوایی است

اگرچه امروزه کامیون های ویژه کترینگ مجهزتر از همیشه هستند، اما این امکان وجود دارد که مواد غذایی در طول این جابه جایی ها همچنان در معرض دمای خطرناک برای نگهداری قرار بگیرند و این قضیه لزوم به کارگیری بسته های یخ خشک (دی اکسید کربن جامد) در ترولی ها را پس از خروج از منطقه خنک آشپزخانه کترینگ توضیح می دهد. اما سرد نگه داشتن اقلام غذایی داخل ترولی از درب آشپزخانه تا زمان قرار گرفتن در آشپزخانه هواپیما تنها بخشی از چالش است. چون گردانندگان خطوط هوایی باید برای هر پرواز، کل سفر هوایی روزانه آن هواپیما را در نظر بگیرند. برابر دستورالعمل های مربوطه، در زمان نگهداری اقلام کترینگی در آشپزخانه هواپیما نیز می بایست که محتویات فساد پذیر داخل ترولی ها تا نهایتاً یک ساعت قبل از زمان پذیرایی، در دمای ایمن کمتر از 4 یا 8 درجه سانتی گراد حفظ شوند. در نهایت آخرین حلقه این زنجیره در دست مهماندارانی است که غذا را در بازه زمانی ایمن برای مسافران پرواز سرو می کنند.

چالش پایش زنجیره سرد مواد غذایی حین پروازها

همان گونه که قبلا اشاره شد در دمای بین ۵ تا 60 درجه سانتی گراد میکروارگانیسم ها به سرعت رشد می کنند و این محدوده یک دامنه دمایی خطرناک برای نگهداری حتی کوتاه مدت مواد غذایی محسوب می شود. برای رفع این مشکل اساسی و تبعات خطرناک آن، برخی از شرکت های معتبر هواپیمایی نظیر بریتیش ایرویز برچسب های یکبار مصرف هوشمندی به نام Vitsab Flight Label را توسعه داده اند که روی بسته های مواد غذایی کترینگ هوایی الصاق شده و با تغییر رنگ، خطر فساد آن اقلام را اعلام می کند.

اما از معایب پیاده سازی این سیستم، هزینه چندین باره برای تامین این برچسب ها برای هر بار ارائه سرویس پذیرایی در پروازها است، بنابراین طراحی یک سیستم هوشمند و اقتصادی برای پایش و کنترل مستمر زنجیره سرمایی اقلام غذایی در حین پروازها با قابلیت استفاده مکرر و بدون محدودیت، از نیازهای فعلی صنعت کترینگ هوایی است. همچنین در طراحی این سیستم جدید می توان قابلیت سنجش رطوبت محیط را نیز لحاظ کرد تا شرایط کنترل شده بهتری برای نگهداری از مواد غذایی خشک ایجاد شود.

چالش حفظ زنجیره سرد مواد غذایی حین پروازها

فقدان تجهیزات خنک نگهدارنده مطمئن و به صرفه در زنجیره لجستیک پذیرایی هوایی چالشی است که ایرلاین ها همچنان با آن مبارزه می کنند. در حال حاضر شرکت های هواپیمایی برای در محدوده دمایی مجاز نگه داشتن محموله های کترینگی فسادپذیر در طول پروازها از یک یا چند روش زیر استفاده می کنند:

1- استفاده از اقلام آماده و حذف پذیرایی با غذای گرم: این اقدام در واقع حذف صورت مسئله است و یکی از مزیت های رقابتی خط هوایی با سایر ایرلاین ها را از بین می برد.

2- جایگزینی غذاهای فاسد شدنی در تمامی پروازهای بیشتر از 2 ساعت: این روش موجب افزایش هزینه های مربوط به تدارکات و پذیرایی، ضایعات مواد غذایی و امور حمل و نقل زمینی می شود.

3- انجام سرمایه گذاری روی خرید لوازم جانبی خنک کننده نظیر نصب چیلر: انجام این روش در تمامی انواع هواپیما امکان پذیر نیست و در صورت امکان انجام نیز نیاز به سرمایه گذاری نسبتاً بالایی داشته و در عمل باعث افزایش وزن هواپیما، کاهش ظرفیت حمل مسافر و ایجاد محدودیت برای به کارگیری سایر تجهیزات پذیرایی و کترینگ در آشپزخانه های کوچک و فشرده هواپیماها می شود.

4- بارگیری مجدد یخ خشک در هر پرواز: این روش با وجود به کارگیری گسترده در صنعت کترینگ هوایی باعث افزایش زمان عملیات زمینی و نیز هزینه های عملیاتی کترینگ می شود.

فقدان تجهیزات خنک نگهدارنده مطمئن و به صرفه در زنجیره لجستیک پذیرایی هوایی چالشی است که ایرلاین ها همچنان با آن مبارزه می کنند. در حال حاضر شرکت های هواپیمایی برای در محدوده دمایی مجاز نگه داشتن محموله های کترینگی فسادپذیر در طول پروازها از یک یا چند روش زیر استفاده می کنند

بنا بر آمارهای موجود صنعت حمل ونقل هوایی، سالانه در عملیات پذیرایی خطوط هوایی جهان بیش از 160 میلیون کیلوگرم، به ارزش معادل بیش از 500 میلیون دلار یخ خشک استفاده می شود. در واقع این کالا یکی از بزرگ ترین اتلاف کنندگان منابع مالی در تدارکات کترینگ هوایی است، چون در عین حالی که به کارگیری یخ خشک به عنوان یک منبع خنک کننده مواد غذایی در صنعت حمل ونقل هوایی بسیار رایج است، اما فقط برای یک بار می توان از آن استفاده کرد. همچنین این ماده ماندگاری کوتاه و زمان محدودی برای استفاده قبل از تصعید دارد و لذا در عمل روشی بسیار کارآمد و مقرون به صرفه برای انجام عملیات روزانه صنعت کترینگ هوایی محسوب نمی شود.

علاوه بر این، هنگام استفاده از یخ خشک همیشه خطرات بهداشتی و ایمنی وجود دارد زیرا که در تماس های ناخواسته هنگام جابه جایی می تواند بسیار خطرناک بوده و در نتیجه دست یا بدن پرسنل کترینگ و یا خدمه کابین را در معرض خطر و آسیب جدی قرار دهد. همچنین یخ خشک هنگامی که برای مدت طولانی در یک فضای بسته نگهداری می شود، گاز دی اکسید کربن آزاد می کند که ممکن است نگرانی های را از بابت ایمنی و سلامت مسافران و خدمه پرواز ایجاد کند، به همین دلیل نهادهای نظارتی هوانوردی تجاری نظیر سازمان های هواپیمایی کشورها بر حسب نوع و ظرفیت هواپیماها محدودیت هایی را برای میزان یخ خشک قابل حمل و بارگیری در هر پرواز وضع کرده اند.

چالش تامین پذیرایی به ویژه در پروازهای میان و دوربرد خارجی

خطوط هوایی همواره برای بالا بردن کارآمدی و ناوگان خود تلاش می کنند، چراکه می خواهند هواپیماها را تا حد امکان در زمان کوتاه تری روی زمین نگه دارند. در چنین شرایطی انجام عملیات فرودگاهی و لجستیک زمینی در مدت زمان کوتاه تر تبدیل به امری حیاتی می شود، اما ناکارآمدی لوازم مورد نیاز برای نگهداری مواد غذایی فسادپذیر در دمای ایمن همانند گلوگاه ی برای کاهش زمان عملیات لجستیکی خطوط هوایی عمل می کند و بنابراین این شرکت ها چاره ای جز بارگیری مجدد اقلام کترینگ از سایر ایستگاه های مسیر ندارند.

همچنین در بیشتر مواقع برای ایرلاین ها، تامین کترینگ از پایگاه اصلی شرکت نسبت خرید و بارگیری مجدد همان اقلام پذیرایی در ایستگاه های پروازی بین مسیر، هزینه کمتری دارد. پرسنل و کامیون های کترینگ سایر شرکت ها نیز معمولاً برای بارگیری هواپیما زمان بیشتری صرف کرده و هزینه های بیشتری را نیز ایجاد می کند.

اما چه اتفاقی رخ خواهد اگر شرکت های هواپیمایی بتوانند با به کارگیری روش هایی نظیر استفاده از ترولی های ایزوله و عایق حرارتی، اقلام پذیرایی خود را برای مدت 5، 10 یا حتی 20 ساعت بیشتر خنک نگه دارند؟

به کارگیری ترولی های عایق همراه با کاست های خنک کننده

آزمایش ها نشان می دهد که به کارگیری کاست های خنک کننده جدید خصوصاً در ترولی های کترینگ عایق و ایزوله می تواند عملکرد خنک کنندگی این تجهیزات را تا 50 درصد بهینه کند. همچنین نتیجه آزمایش های مربوطه در 20 شرکت هواپیمایی نشان می دهد که در عمل، ترکیب دو راهکار استفاده از ترولی های عایق و جایگزینی کاست های خنک کننده با یخ خشک، می تواند مشکل حفظ بلندمدت زنجیره سرمایی در کترینگ های هوایی را حل کند.

بنا بر آمارهای موجود صنعت حمل و نقل هوایی، سالانه در عملیات پذیرایی خطوط هوایی جهان بیش از 160 میلیون کیلوگرم، به ارزش معادل بیش از 500 میلیون دلار یخ خشک استفاده می شود. در واقع این کالا یکی از بزرگ ترین اتلاف کنندگان منابع مالی در تدارکات کترینگ هوایی است

در این فرآیند کاست های خنک کننده با توزیع یکنواخت سرما، مشکل دمای به درستی توزیع نشده توسط یخ خشک را کاملاً حل کرده و ترولی های عایق نیز با ثابت نگه داشتن بلندمدت دمای فضای داخل خود، این شرایط مطلوب را تثبیت می کنند. عملکرد کاست ها بدین گونه است که با ماده خنک کننده مخصوصی پر شده که توانایی منجمد شدن به کرات را دارد. مجموعه ترولی های عایق و کاست های خنک کننده می توانند در مدتی طولانی شرایط دمایی بین کمینه 11- تا بیشینه 3- درجه سانتی گراد را جهت نگهداری مطلوب و جلوگیری از هرگونه آسیب به غذاها فراهم کنند. همچنین این کاست ها قابل شستشو بوده و استانداردهای بین المللی ایمنی مواد غذایی را دریافت کرده اند.

نتایج استفاده از تکنولوژی های نوین در صنعت کترینگ هوایی

اگر خطوط هوایی به تجهیزات خنک نگهدارنده کارآمد مجهز باشند، می توانند با بارگیری یکجای اقلام پذیرایی مورد نیاز برای یک پرواز رفت و برگشت از پایگاه اصلی، هزینه های عملیات میان یا دوربرد خود را کاهش بدهند. همچنین امکان بارگیری یکجای اقلام پذیرایی برای یک پرواز رفت و برگشت باعث می شود که خطوط هوایی بتوانند شبکه عملیات و مسیرهای پروازی خود را بدون نیاز به گسترش مراکز کترینگ شرکت گسترش دهند. برای یک خط هوایی، با افزایش امکان زمان نگهداری روزانه مواد غذایی، امکان بارگیری بیشتر و یا حتی یکجای اقلام کترینگ برای چندین مقصد پروازی از پایگاه مبدأ آن شرکت فراهم شده و نهایتاً نتایج زیر حاصل می شود:

1- صرفه جویی در هزینه ها: هزینه های مربوط به جابه جایی های فرودگاهی خارج از ایستگاه اصلی و نیاز به خرید مواد غذایی از سایر کترینگ های در مسیر کاهش می یابد.

2- کاهش ضایعات: میزان دور ریز و ضایعات مواد غذایی دست نخورده و در نتیجه هزینه های آن کاهش می یابد.

3- انجام سریع تر عملیات زمینی: زمان و تعداد روزانه عملیات بارگیری و تحویل اقلام کترینگ در سایر فرودگاه های مسیر کاهش یافته و در نتیجه خطر وقوع تاخیرات مربوطه نیز کم می شود.

4- افزایش کیفیت: می توان به جای محصولات منجمد شده از مواد و غذاهای تازه تر استفاده کرد.

5- ثبات و بهبود منوی کترینگ: با تامین حداکثری اقلام پذیرایی از کترینگ پایگاه مبدأ شرکت، امکان بروز تغییرات ناخواسته در منوی غذایی از قبل ارائه شده به مسافرین به حداقل می رسد.

6- استفاده کمتر از یخ خشک: باعث کاهش هزینه ها و خطرات ناشی از استفاده این ماده به عنوان خنک کننده می شود.

منابع:

-تارنمای رسمی گروه سفران (Safran Group)، مجموعه طراحی و تولید قطعات هوافضا در فرانسه

-تارنمای شرکت ویتسب (Vitsab)، تولیدکننده برچسب های یکبار مصرف هوشمند (Fresh tag) برای کنترل زنجیره سرد مواد غذایی

-تارنمای رسمی شرکت آیس بریج (Icebridge)، تولیدکننده تجهیزات سرمایشی غیرالکتریکی برای هواپیما در اروپا